汽轮机转子(包括发电机转子)是汽轮发电机组的关键部件。由于制造、安装或运行等各种原因,常常会发生转子轴颈拉伤、磕伤、磨损等意外事故。轴颈的损伤缺陷,影响运行时油膜的均匀性能、机组的振动性能;局部损伤,造成应力集中,影响转子强度;这些都将给机组安全带来严重的危害。为此,寻求经济可靠的缺陷修复方法,是电力运行和设备制造部门一项非常有意义的工作。

我公司做为国内轴颈修复的先导,先后应用和开发了车削法、热喷涂法、电刷镀法、脉冲冷焊法、激光熔覆法、电火花沉积堆焊法(后被有些企业称为微弧焊法),其中电火花堆焊是采用电容储能、脉冲电火花放电工艺技术,将金属电极材料熔覆在损伤缺陷部位,沉积堆焊至适当高度后,再研修,恢复至原轴颈要求尺寸。焊层质量好;低热输入,基体不变形,不咬边,过渡自然,精度有保障;极小(可忽略)残余应力,对基体热影响甚微(0.07mm);补材与基体属冶金结合,结合强度高,永不脱落,可保证长期使用等优点,自我们2002年8月首次修复了兰州二热#2机发电机转子5瓦轴颈7道沟槽后,受到电厂的青睐,至今全国已有近百根大轴采用此工艺修复。但是,美中仍有不足,速度慢,效率低,微氧化、表面不很美观等固有缺点,决定了它并不是最完美的轴颈修补技术。消除这些不足,把轴颈修复技术提升到一个新的高度,一直是我公司研发部门技术人员努力追求的目标,依托强大的技术实力和丰富的修复经验,我公司最新开发的用于军工航天工业的专利技术已应用于轴颈修复,其工艺具有冶金结合,永不脱落,极小残余引力,效率高,表面美观等优点,堪称完美,可质保长期,是目前轴颈拉伤修复的最好技术。

我公司目前已成熟应用七种轴颈修复工艺,供业主选择。

轴颈损伤修复工艺比较

|

修复方法 |

优 点 |

存 在 问 题 |

|

车 削 法 |

1. 精度高

2. 表面光洁度好 |

1. 轴颈尺寸减少,强度降低

2. 需要重新配瓦,零件互换性差

3. 周期长,费用高,现场处理难度大 |

|

热喷涂法 |

1.现场处理

2.速度快

3.费用低 |

1.热输入量高,基体有相变

2.结合强度较低

3.质保期短 |

|

刷 镀 法 |

1. 现场处理,周期短

2. 能保证轴颈原设计尺寸

3. 费用较低 |

1. 镀层结合强度较低

2. 镀层厚度大,应力也增大,镀厚能力有限

3. 铜镀层耐磨性差,且易形成原电池腐蚀 |

|

贴片微弧焊接法 |

1. 现场处理,周期较短

2. 能保证轴颈原设计尺寸

3. 补覆层结合强度较高,耐磨性较好 |

1. 补覆层孔隙率较高

2. 保证使用周期有限 |

|

激光熔覆法 |

1.结合强度好,耐磨性好

2.能保证轴颈原设计尺寸

3.厚度不限

4.可现场施工

5.可保证长期使用

|

1. 修复效率低,工期较长

2. 设备较大,不易于现场操作

3. 温升较高,应力较大

4. 修复工艺臻待完善

5. 费用较高 |

|

电火花沉积∕堆焊法 |

1. 现场施工,周期较短

2. 能保证轴颈原设计尺寸

3. 冶金结合,补覆层结合强度高,耐磨性好

4. 应力极小,厚度不限,可用于深沟槽修复

5. 可保证长期使用 |

1. 效率相对较低

2. 大面积磨损修复难度较大 |

竭诚提供转子轴颈磨损、拉伤修复的最好技术服务!

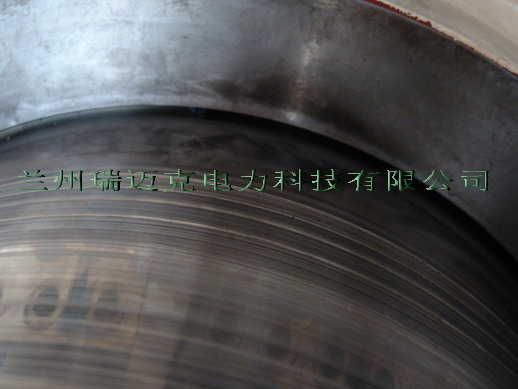

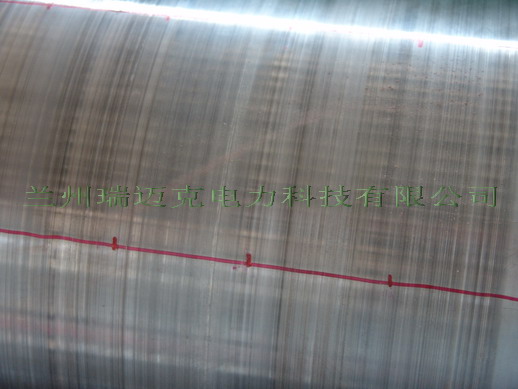

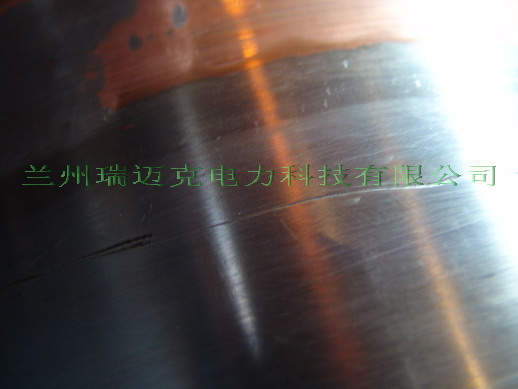

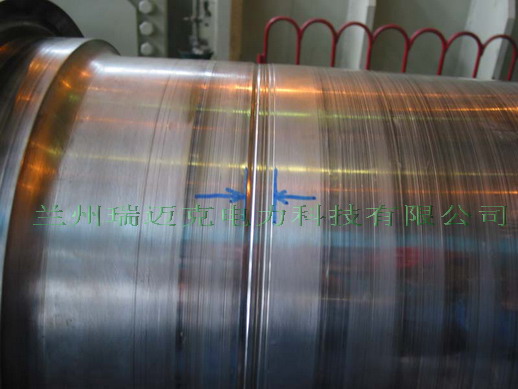

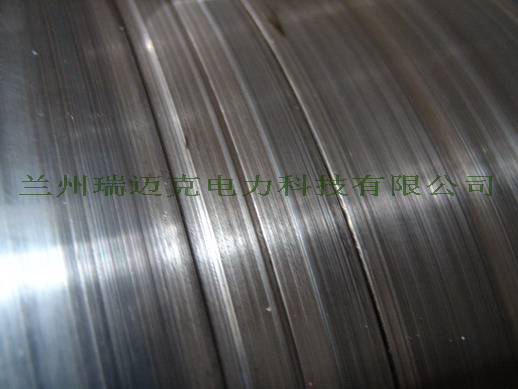

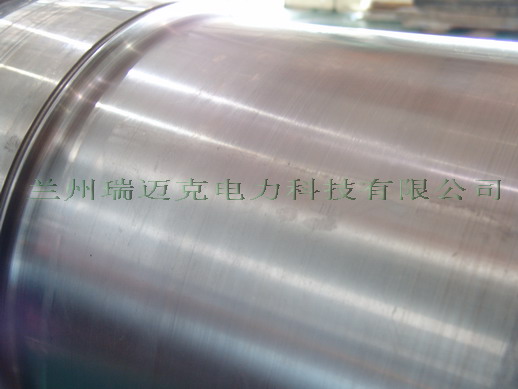

实例照片:

修 复 后

修 复 后